A produção de cal é um processo industrial antigo que transforma calcário natural em cal viva (óxido de cálcio) ou cal hidratada (hidróxido de cálcio), materiais utilizados em uma ampla gama de indústrias, desde a construção até a gestão ambiental. Entender a produção de cal requer uma exploração de suas matérias-primas, das reações químicas envolvidas e dos processos tecnológicos usados para criar essa substância essencial.

1. Matérias-primas: Calcário

A produção de cal começa com calcário, uma rocha sedimentar composta principalmente de carbonato de cálcio (CaCO₃). Depósitos de calcário são encontrados em grandes quantidades no mundo todo, e essa rocha é a base da fabricação de cal. Na natureza, o calcário se forma através do acúmulo de conchas, corais e outros materiais orgânicos, muitas vezes em ambientes marinhos.

Para produzir cal, o calcário deve primeiro ser extraído através da mineração, seja por pedreira (em depósitos rasos) ou mineração subterrânea (em reservas mais profundas). A pureza do calcário pode variar, e calcários de maior pureza resultam em cal de maior qualidade.

2. Trituração e peneiramento

Após a extração, o calcário é transportado para uma unidade de processamento, onde passa por diversos processos mecânicos. Primeiro, ele é triturado em pedaços menores ou agregados para aumentar sua área de superfície, o que facilita as reações químicas subsequentes. O tamanho do calcário britado depende do tipo de forno utilizado na próxima etapa.

A triagem também é uma parte essencial desta etapa. Partículas grandes são separadas das menores, garantindo que apenas calcário de tamanho apropriado entre no forno.

3. Calcinação: Transformando calcário em cal

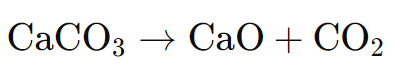

O principal processo de produção de cal é a calcinação, que envolve o aquecimento do calcário a altas temperaturas (normalmente entre 900°C e 1000°C) em um forno. Este processo decompõe o carbonato de cálcio no calcário em cal viva (óxido de cálcio) e dióxido de carbono (CO₂), uma reação química representada como:

O gás dióxido de carbono escapa para a atmosfera, e o óxido de cálcio sólido restante é chamado de cal viva. A temperatura no forno deve ser cuidadosamente controlada para garantir que o processo de calcinação seja eficiente e, ao mesmo tempo, minimizar a produção de subprodutos indesejados.

Existem vários tipos de fornos usados para calcinação, incluindo:

Fornos de Eixo Vertical (VSKs): São fornos altos e verticais nos quais o calcário é aquecido por baixo. O calor é fornecido pela queima de combustível como carvão ou gás natural.

Fornos rotativos: esses fornos grandes e cilíndricos giram à medida que o calcário é alimentado em uma extremidade e se move pelo forno, ficando progressivamente mais quente à medida que se desloca. Os fornos rotativos são conhecidos por sua eficiência no manuseio de grandes quantidades de material.

Fornos de colmeia: usados na produção tradicional de cal, os fornos de colmeia são fornos de alvenaria com formato de cúpula.

A escolha do forno depende da escala de produção, da eficiência energética e das características desejadas do produto.

4. Resfriamento e peneiramento de cal viva

Depois que o calcário é convertido em cal viva, ele precisa esfriar antes de poder ser processado ou usado novamente. A cal viva fica extremamente quente quando sai do forno, e o resfriamento é uma etapa importante para garantir que a cal não reaja de forma imprevisível quando exposta à água ou ao ar. O resfriamento normalmente é feito com ar ou água.

Uma vez resfriada, a cal viva é frequentemente peneirada para separar partículas mais finas de pedaços maiores. O tamanho das partículas afeta a reatividade da cal viva, sendo as partículas mais finas mais reativas e mais rápidas em suas reações químicas.

5. Hidratação: Transformando cal viva em cal hidratada (opcional)

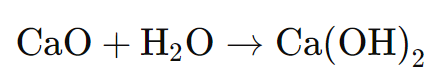

Para certas aplicações, a cal viva é posteriormente processada para produzir cal hidratada (hidróxido de cálcio). Isso envolve adicionar água à cal viva em um processo controlado conhecido como hidratação. A reação química é:

O resultado é um pó fino e seco conhecido como cal hidratada. A cal hidratada é usada em aplicações onde um produto mais fino é necessário, como no tratamento de água, controle ambiental (por exemplo, dessulfurização de gases de combustão) e materiais de construção.

O processo de hidratação pode ocorrer em diferentes tipos de equipamentos, incluindo tanques de descamação e hidratadores, onde a cal viva é lentamente misturada com água para controlar o calor e evitar respingos ou reações excessivas.

6. Controle de Qualidade e Embalagem

Uma vez produzida a cal, seja como cal viva ou cal hidratada, ela passa por testes de controle de qualidade. A cal é testada quanto à pureza, distribuição do tamanho das partículas e reatividade para garantir que atenda aos padrões para o uso pretendido. Esta etapa envolve testes laboratoriais e inspeção no local.

Por fim, a cal é embalada em contêineres a granel, sacos ou transportada por esteira para ser distribuída para uso comercial ou industrial.

Aplicações industriais da cal

A cal desempenha um papel crucial em vários setores, com aplicações que vão do controle ambiental à manufatura. Alguns dos usos principais incluem:

Construção: A cal é utilizada na produção de cimento, argamassa e concreto.

Gestão Ambiental: A cal é amplamente utilizada no tratamento de água, neutralizando água ácida e tratando lodo de esgoto.

Fabricação de aço: A cal é usada como fundente na produção de aço para remover impurezas.

Indústria Química: A cal serve como matéria-prima para a produção de uma variedade de produtos químicos, incluindo carboneto de cálcio e carbonato de sódio.

Agricultura: A cal é usada para ajustar o pH do solo, melhorando o rendimento das culturas.

Conclusão

A produção de cal é um processo que envolve várias etapas complexas, desde a extração do calcário até o processo de calcinação em fornos. É um processo industrial vital que tem sido fundamental para o progresso humano há séculos. A versatilidade e a importância da cal em indústrias como construção, siderurgia e gestão ambiental fazem dela um dos materiais mais importantes da indústria moderna.